TEXTILE VERBUNDBAUTEILE

Neues Know-how.

Ihre Antwort / Weiterleitung.

Fortschritt verwirklichen.

HERSTELLUNG OHNE PREFORM –

MAXIMALE GESTALTUNGFREIHEIT

Diese neuartige Produktionstechnik macht aufwändiges Drapieren oder die Erstellung einer Preform überflüssig – stattdessen erfolgt die Planung und Gestaltung von Verbundbauteilen ausschließlich via Software in Minutenschnelle mit einer bislang nicht gekannten Freiheit in der Formgestaltung bis hin zu Hohlkörpern.

Einsatzgebiete: Fahrzeugbau, Luft- und Raumfahrttechnik, Möbelbau, Schiffbau

Helfen Sie uns, die Innovation zur Anwendungsreife zu bringen.

MIT IHRER HILFE

(Fertig-)Entwicklung eines serientauglichen Verfahrens

1 / DIE INNOVATION:

Verbundbauteile ohne Preform

Das Problem: Aufwändige, unflexible Herstellung von Verbundbauteilen mit Preformen

Oftmals bilden sich bei der dreidimensionalen Umformung flächiger Fasermatten in Preformen Falten. Darüber hinaus ist die Drapierung in Preformen schlecht oder überhaupt nicht automatisierbar. Dadurch wird die Herstellung eines solchen Faserverbundbauteils schwierig, teuer und zeitintensiv.

Die Lösung: Preformloses, iteratives Drapieren und Aushärten

Der Fortschritt mit dieser Innovation:

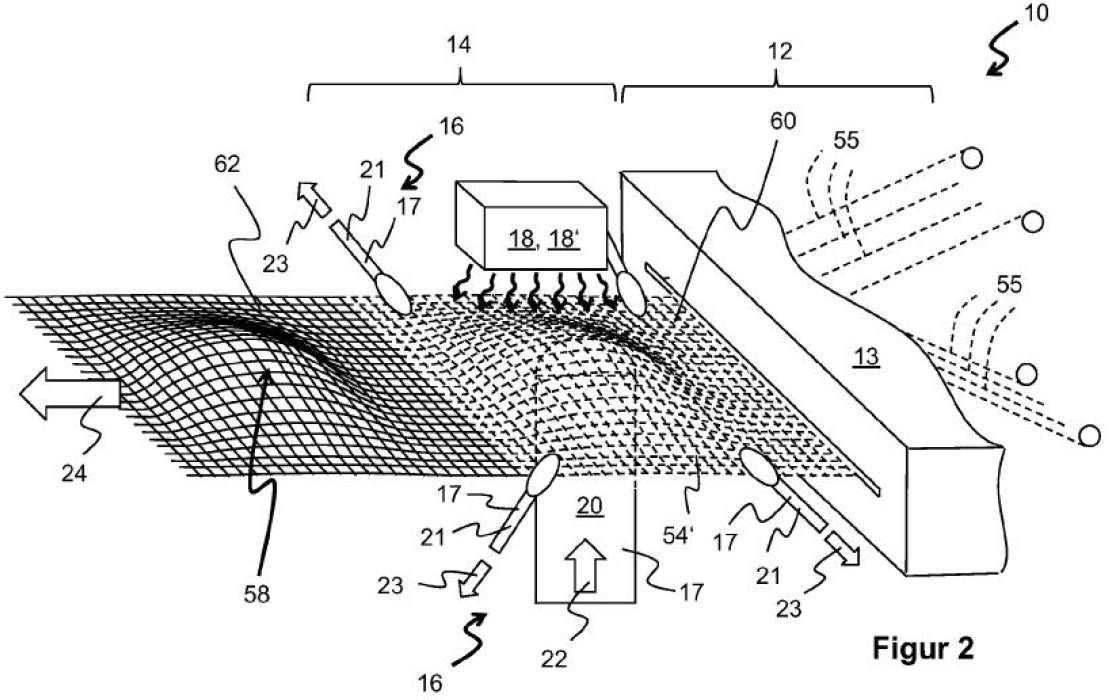

Im Unterschied zu den konventionellen Preforming-Verfahren wird durch das innovative Verfahren iterativ abschnittsweise fixiert. Dabei wird ein Teilbereich eines Textils zunächst durch eine Umformung in die gewünschte Form gebracht und dann fixiert. Die Grundidee des innovativen Verfahrens besteht also darin, das Textil unmittelbar nach seiner Herstellung, beispielsweise noch während ein Gewebe aus einer Webmaschine austritt, schrittweise und lokal zu härten und dabei die bereits ausgehärteten Bereiche so positionieren, dass der zu härtende Teil in der richtigen/gewünschten Position/Ausrichtung ist.

- Einfach und günstig > keine Preform, kein Drapieren

- Schnell, flexibel und skalierbar > Rentabel ab Losgrösse 1

- Maximale Freiheit > völlig neue, freie Formgestaltung

Technik im Detail

Download: Internationale Patentanmeldung (PDF)

2 / DIE AUFGABE:

Die Innovation in Serie zur Anwendung bringen

Die Innovation ist geschafft – jetzt gilt es, sie zur Anwendungsreife weiter zu entwickeln. Es geht um die Entwicklung einer Pilot-Fertigungslinie, mit der diese 3D-Verbundbauteile „in Serie" gehen können. Eine Muster-Lösung, anhand der Anlagenbauer diese Innovation für industrielle Partner nutzbar machen.

Wir suchen ganz konkret:

3 / IHRE HILFE:

Beantworten Sie unsere Fragen – oder leiten Sie dieses Projekt an möglichst viele Experten weiter

Ihr Wissen und Ihr Engagement sind für uns entscheidend.

Wir suchen qualifizierte* Antworten zu folgenden Fragen:

Kennen Sie bereits dieses technische Prinzip?

Haben Sie schon einmal ein Verfahren gesehen oder ist Ihnen ein Verfahren bekannt, das nach diesem Prinzip funktioniert?

Möchten Sie dieses Verfahren zur Anwendungsreife bringen?

Wir suchen genau DAFÜR einen Partner.

Antworten oder weiterleiten:

4/ IHRE BELOHNUNG

500 EURO für den

entscheidenden Hinweis.

5 / UNSER GEMEINSAMER ERFOLG:

Schnelle, freie und günstige industrielle Serien-Fertigung von Verbundbauteilen

Dank Ihrer Mithilfe wird dieses Verfahren im großen Maßstab industriell anwendbar und wird so zu einem echten Gewinn für Menschen in unterschiedlichsten Branchen.

DIE STORY DAHINTER:

Knapp 80% der Herstellungs-Kosten von Kohlenstofffaserverstärktem Kunststoff werden durch manuelle Arbeitsschritte verursacht.

Alexander Karl

Als Berater der digitalen Transformation von Produktionen möchte ich nicht nur einen Produktionsschritt, sondern im Idealfall eine ganze Wertschöpfungskette optimieren.

Annäherungsversuche

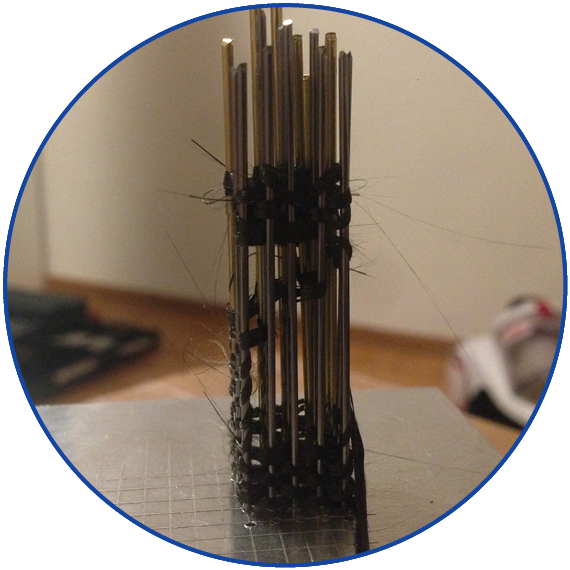

Ob durch eine Mikrowelle, eine UV-Lampe oder das Zuführen von Hitze – ich habe jede bekannte Option für den automatisierten Herstellungsprozess selber erprobt.

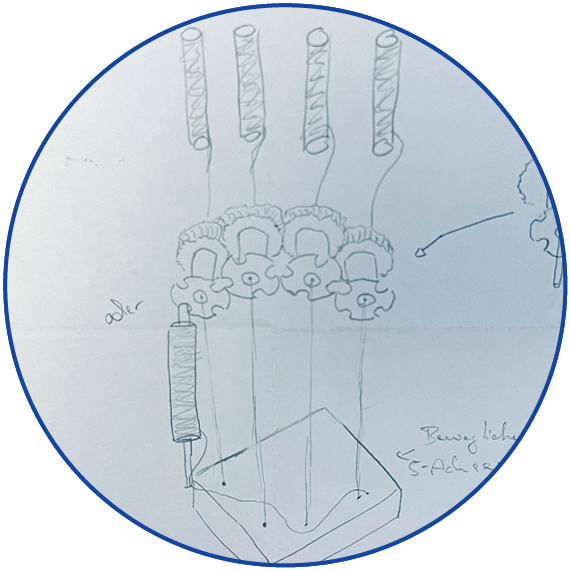

Entwicklung

Von der ersten Zeichnung einer gewobenen Struktur bis zur Ausarbeitung des Patents vergingen 5 Jahre. Schlussendlich erfolgte die nationale Patentanmeldung im Jahre 2020, gefolgt von der Internationalen Patentanmeldung.

Ihre Hilfe läßt meine Idee Wirklichkeit werden...

Problematisch bei den aktuellen Herstellungsverfahren sind die hohen Produktionskosten. Durch die vielen einzelnen, teilweise auch manuellen Arbeitsschritte, aufwendige Gestaltung der Webstruktur und Härtung ist die Herstellung von Faserverbundbauteilen besonders schwierig, teuer und zeitintensiv. Für die Härtung werden sogenannte Pressformen (negativ/positiv) für den Formkörper speziell angefertigt und verwendet. Durch die Verwendung von Pressformen sind nur beschränkte Formkörper in der Gestaltung möglich. Mittels des von mir zum Patent angemeldetenVerfahren ist eine dynamische „on the weave“ Gestaltung der Formen möglich.

Nun ist es an der Zeit, einen Prototypen dieser Webmaschine zu konstruieren und zu fertigen. Hierzu benötige ich Unterstützung durch ein kompetentes Team aus Maschinenbauern, Konstrukteuren, Ingenieuren und Programmierern – idealerweise mittels Zugriff auf die bestehenden Abteilungen „meines“ Investors, um die Konstruktion des Prototypen in einer etablierten Umgebung umzusetzen. Mittels ihrer (Mit-)Finanzierung gehen wir gemeinsam den Weg vom Projekt bis zur Industrialisierung der gesamten Produktlinie.